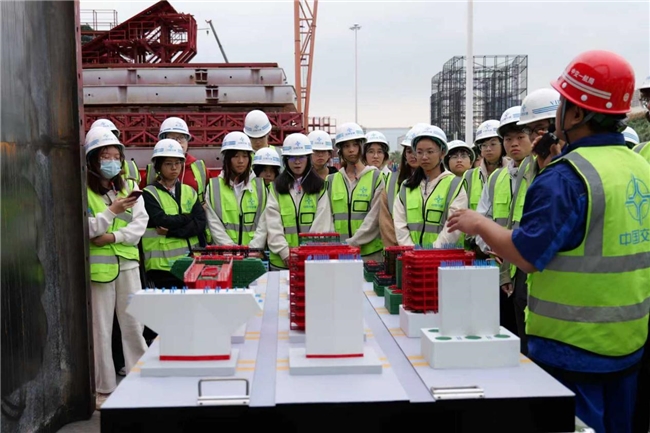

共工新闻社11月19日电 11月18日,中交一航局廈金大橋(廈門段)專案、廈門大學嘉庚學院土木工程學院聯合舉辦的觀摩活動在廈金大橋(廈門段)專案墩臺預製廠舉行。廈門大學嘉庚學院土木工程學院師生代表、專案監理單位閩交監理代表等一同走進這座全國規模最大、智能化水準最高的跨海橋樑裝配式墩臺預製廠,實地探訪國家戰略工程背後的“智造”力量,旨在搭建校企共建平臺,推動技術創新與人才培養雙向賦能。

廈金大橋(廈門段)專案是推動兩岸融合發展的重要交通動脈。作為專案建設方,廈門路橋工程投資發展有限公司前瞻性提出採用裝配式預製工藝,有效實現工期縮短、品質提升、綠色施工和環境影響降低等多重目標。專案全線85個墩臺(187個墩臺構件),預製及出運均由施工單位中交一航局負責。墩臺預製廠以“數字孿生平臺”為核心,構建起覆蓋生產全流程的智能化管理體系,實現從“製造”到“智造”的跨越。在建設過程中,專案從環氧鋼筋防腐、大體積混凝土抗裂、毫米級精度控制等關鍵環節嚴格把關,全面夯實工程品質與環保基礎。

在專案墩臺預製廠的智慧指揮中心內,師生們通過預製構件數字孿生系統,直觀瞭解了進度、品質、安全、物料、生產與勞務六大模組的協同運作。該系統打破數據孤島,實現“一屏統管”,為墩臺預製裝上了“智慧大腦”。

走進生產區域,師生們被一系列機器人作業場景所吸引:磁吸爬壁式鋼範本打磨機器人在高空自如行走,實現無人化清理;負壓吸附式混凝土噴塗機器人精准巡航,替代高危人工作業;後澆孔全自動鑿毛機器人則有效提升功效並保障施工安全。這些機器人集群的應用,成為預製廠提質增效的“硬核擔當”。

在環氧鋼筋加工車間,師生們觀摩了從拋丸除鏽到智能加工的全自動生產線,該線日均產能達130噸,並通過尼龍護板等細節設計,保障塗層“零損傷”。而在大體積混凝土防裂環節,專案通過優化配合比、智能溫控與迴圈水冷技術,實現對構件內部溫度的精准控制,從源頭保障墩臺百年壽命。

尤為引人注目的是墩臺的高精度製造:通過幹接縫匹配預製工藝,接縫平整度控制在2毫米以內;後澆孔高精度耦合工裝技術實現後澆孔範本三維精調,確保6000個鋼筋接頭“毫釐不差”;預應力粗鋼筋定位精度達5毫米,展現出中交一航局在裝配式結構領域的深厚技術積累。

在出運碼頭,師生們瞭解了墩臺通過頂運一體臺車系統,沿軌道精准橫縱移、經1:10斜坡道平穩溜放、最終裝船出運的全流程。專案依託兩個出運平臺和三組大型半潛駁船組,構建起高效協同的墩臺出海通道。通過智能檢測系統對構件溜放與航行過程進行即時穩定性監測,並結合低重心轉運平臺設計,全面保障了187個墩臺在複雜海況下的安全出運。

“從課堂走進現場,每一項工藝都令人震撼,”廈門大學嘉庚學院一名學生感歎,“數字孿生平臺和機器人技術讓我們看到了智能建造的無限可能。” 廈門大學嘉庚學院土木工程學院黨總支書記豐正偉表示,這樣的深度觀摩是理論教學的最佳補充,為學生埋下了“科技築夢”的種子。

中交一航局專案部負責人表示,預製廠以“數字賦能、智造未來”為路徑,致力於打造跨海橋樑墩臺預製的行業標杆。此次開放交流,既是對自身技術體系的梳理與展示,也是對校企協同模式的深化探索。

廈門路橋工程公司作為專案建設單位,持續推動重大工程與科研、教學深度融合。本次技術觀摩不僅呈現了當前橋樑建造的頂尖水準,也為行業儲備未來人才、共建“交通強國”提供了真實而前沿的課堂。

海报分享

海报分享